市场 制造商Kiekert的产品线每六秒钟为 台小型紧凑型汽车生产侧门锁。锁由大约80个独立零件组成,并且由于许多部件在汽车的整个使用寿命中都必须保持可移动状态,因此对多个关节,弹簧和支架进行了润滑。

根据型号的不同,需要使用这种类型的锁来润滑28至35个润滑点,润滑脂的润滑时间为6秒。通常,Kiekert自己在Prelouc的生产技术会为此目的构建工具,该工具会在生产的 半时间内降低到锁具上,并通过计量阀施加所需量的润滑剂。到目前为止,这已在60条生产线中完成,这些生产线每年可生产约4700万辆车锁。这不仅使该工厂成为Kiekert在 上 大的生产设施,而且是 上 大的车辆锁止系统生产基地。

借助机器人更大的灵活性

现在,生产工程师已在其中 条生产线上实施了新原则。原因是需要更大的灵活性。工厂经理Petr Kuchyna:“例如,如果客户仅对锁设计进行了 小的改动,并且润滑点移动了毫米,那么我们就必须制造 种新工具。这需要时间,而且成本很高。”

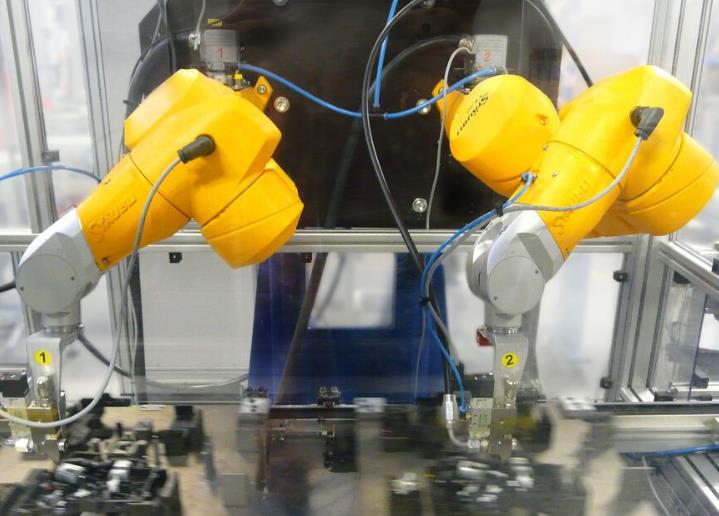

新概念的基本思想是:机器人接管剂量。而且,由于即使是非常快的机器人也无法在6秒内创建35个分配点,因此生产专 在装配工位上提供了两个紧凑的机器人,它们可以共享工作:每个机器人在同 锁上以相同的周期设置大约 半的分配点。

复杂的运动序列

正如想法看起来那样简单,详细的实现也是如此。生产技术主管Vit Karger:“机器人应尽快运行-避免碰撞的危险。而且由于有时从侧面接近加料点,我们获得了新的自由,但是运动顺序也更加复杂。”

Kiekert的设计人员选择了两台紧凑型史陶比尔 TX40六轴机床,它们安装在装配工位的后壁上,并配有精密计量阀。它们的特点是高速,高精度和可重复的精度,由于其球形的工作区域,可以从 佳方向到达所有润滑点。

快速重新设计加液点

从Kiekert经理的角度来看,此解决方案的主要优势是灵活性。Vit Karger:“我们不仅可以省略某些变型所需要的各个润滑点,而且还可以通过简单地重新编程来更改每个单个计量点的位置。这意味着:现在,我们可以对锁进行设计更改,而无需更改系统硬件。以前是不可能的。”

尤其是考虑到产品生命周期更短以及变体种类更多,这种新的由机器人辅助的润滑技术可带来真正的好处。因此,彼得·库奇纳(Petr Kuchyna)坚信:“我们肯定会建造更多这种类型的工厂。”

工程师依赖史陶比尔机器人的事实是因为他们拥有积 的经验,尤其是在可靠性和准确性方面。维特·卡格(Vit Karger):“例如,我们设计并建造了 个机器人站,史陶比尔(Staubli)机器人在该机器人站上应用胶珠密封锁。在此,六个轴的实时调整很重要。只有这样,才能确保外壳和计量单元之间的距离均匀,并且密封有效。只有使用史陶比尔机器人才能做到这 点。”

沪公网安备31012002005808

沪公网安备31012002005808